喷雾干燥技术及其影响因素

喷雾干燥:日常产品背后的粉末技术

我们日常生活中使用的许多物品都是无尘粉末状。从奶粉到某些药物,许多产品都无法承受标准的脱水过程,需要通过特殊程序才能转化为粉末状。这种特殊工艺被称为喷雾干燥。

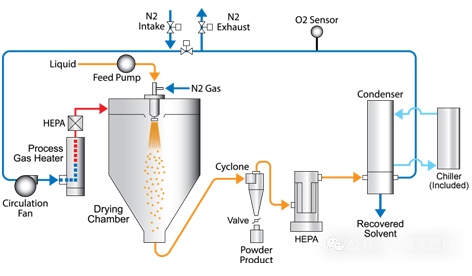

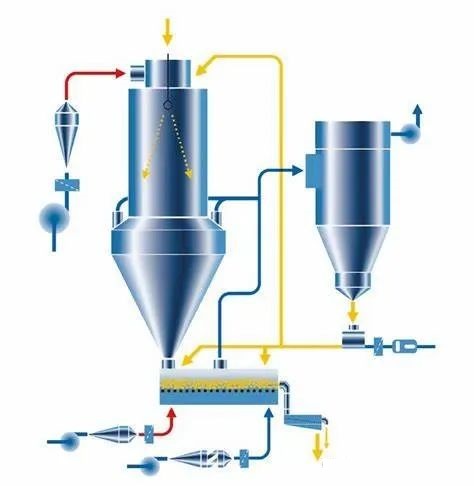

该工艺涉及在干热气体中分散液体或浆料,以获得粒度分布一致的粉末。该工艺可使用普通空气或惰性气体。例如,乙醇和其他与氧气发生反应的产品可以用热氮气代替空气进行处理。

在喷雾干燥设备中,各种雾化器或喷嘴用于将液体或浆料分解成粒径极小的雾化液滴。

单流体高压漩涡喷嘴和旋转盘喷嘴是最常用的喷嘴类型。使用雾化轮可以获得更宽的粒度分布,但无论如何,这两种方法都可以获得一致的粒度。

通过在特定工艺中使用特定喷嘴,可获得 10 至 500 μm 的微滴尺寸。最常用的粒径范围是 100 到 200 μm。

影响喷雾干燥的主要因素

入口和出口温度

喷雾干燥室的温度通常是指进入塔内的热空气的温度。干燥温度是影响喷雾干燥粉末物理和化学性质的最重要因素。

喷雾干燥温度决定了成型粉末的含水量。将喷雾干燥温度从 120°C 提高到 200°C,可将干燥粉末中的水分从 5.29% 降低到 3.88%。

喷雾干燥产品的粒度也取决于热空气的入口温度。干燥温度升高会导致水分蒸发加快,从而使微球在没有足够时间收缩的情况下更快地形成,导致粒径变大。

当入口干燥温度从 138°C 升至 202°C 时,巴西莓粉的粒径从 13.38 μm 增至 20.11 μm。同样,番石榴汁粉末的粒度也随着入口温度的升高而明显增大。

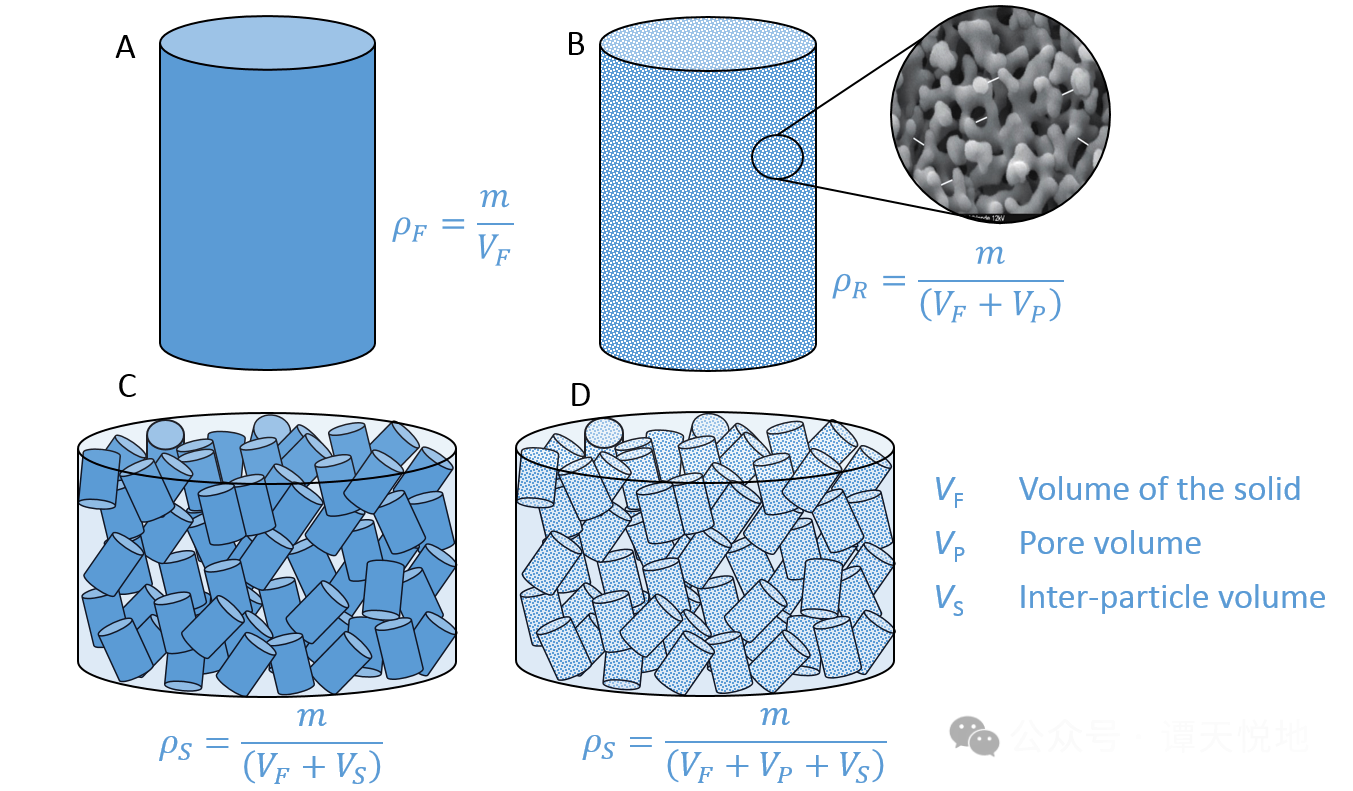

喷雾干燥粉末的体积密度会随着温度的升高而降低。由于水分蒸发率较高,较大的颗粒内部可能是空心的,或具有多孔或破碎的结构。通常情况下,多孔或破碎颗粒的堆积密度较低。

此外,由于颗粒水分与干燥温度成反比,而水的密度比大多数干燥食品固体的密度大,因此在较高温度下生产的粉末比在较低温度下生产的粉末具有较低的堆积密度。

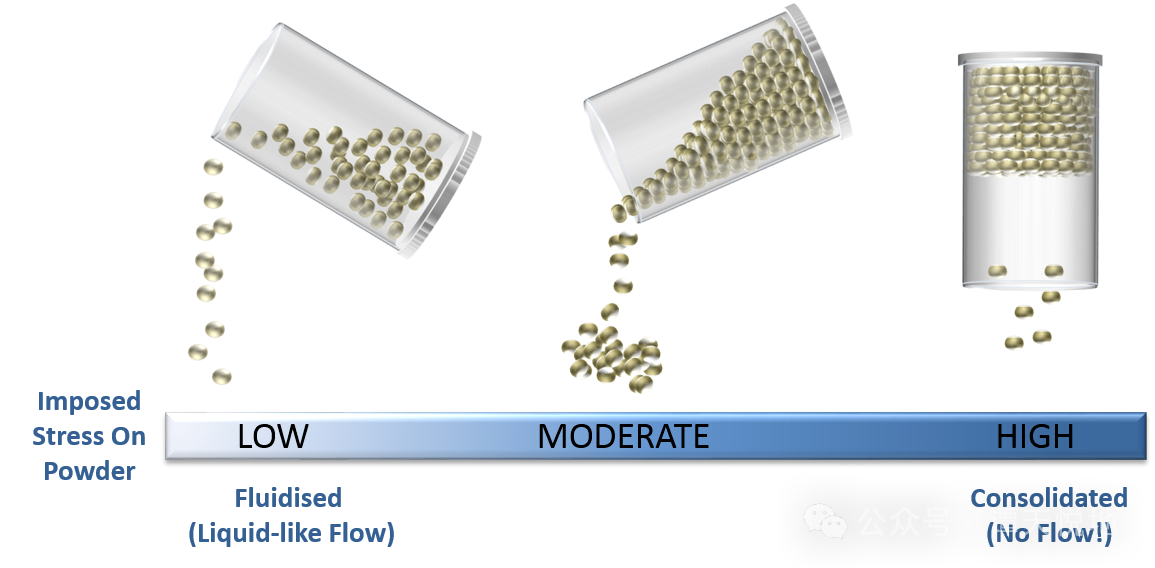

喷雾干燥粉末的流动性在一定程度上也受干燥温度的影响。随着温度的升高,流动性会降低。

这可能是由于水分蒸发率较高导致颗粒形态变化较大,多孔或破碎结构导致表面接触角较小,从而增加了粉末与表面之间的摩擦力和颗粒之间的内阻。

溶解度也是粉末产品的一个重要质量特性,会直接影响喷雾干燥食品的重组行为。随着喷雾干燥温度从 120°C 升至 160°C,粉末的溶解度也会增加。

壁材

果汁和蔬菜汁等富含糖分的物质,如果没有嵌入剂,很难直接喷雾干燥。壁材是在喷雾干燥过程中嵌入活性成分的聚合物,是喷雾干燥中最重要的因素。因素之一。

壁材可以提高喷雾干燥过程中的玻璃化温度和产量,降低粉末产品的粘度和吸湿性。常见的壁材包括阿拉伯胶、麦芽糊精、明胶、淀粉、果胶、甲基纤维素、海藻酸、磷酸三钙及其组合。

壁材的选择主要取决于喷雾干燥的目的以及加工材料的物理和化学特性。壁材应能高度溶解于加工溶剂,并具有足够的成膜能力,即使在高浓度下也能产生低粘度溶液。

对于喷雾干燥,它们必须具有高分子量和高玻璃化转变温度,以提高最终产品的防粘特性。它们必须能够保护敏感化合物免受热、氧、光等的影响。

常用的喷雾干燥壁材是碳水化合物。

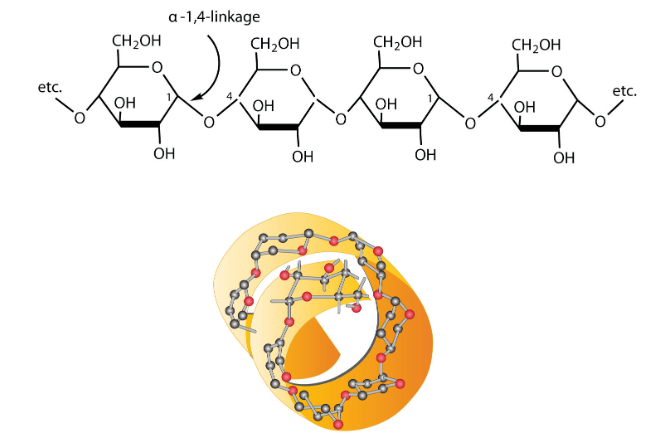

- 淀粉及其衍生物(淀粉、麦芽糊精、糊精和环糊精)

淀粉及其衍生物具有良好的喷雾干燥性能,如分子量高、玻璃化温度高、在冷水中的溶解度高且粘度低、抗粘连性强,并能产生相对致密的粉末。

但是,淀粉缺乏成膜能力,这对干燥效率非常不利,尤其是对敏感化合物的保存。

- 树胶(阿拉伯树胶或刺槐树胶和卡拉亚树胶的混合物)

树胶。与淀粉相比,树胶的成膜能力更强,但其玻璃化温度相对较低。

-纤维素及其衍生物(纤维素、羧甲基纤维素、羟丙基甲基纤维素等)

纤维素及其衍生物具有良好的成膜性能和表面活性,但不易消化。

淀粉或淀粉衍生物与树胶的组合可以改善喷雾干燥的性能,但树胶的含量应低于淀粉或淀粉衍生物。

据报道,蛋白质,尤其是乳清蛋白,具有出色的成膜能力和营养保留能力,通常与淀粉或淀粉衍生物一起使用。

进料速度

在喷雾干燥过程中,进料速度是重要因素之一。进料速度决定了物料在干燥室、分离器和传送带中的停留时间,同时也影响着物料的雾化和液滴的大小。

进料速度基本上取决于雾化器的转速,泵速越高,进料速度越快。但是,进料速度越快,传热越慢,液滴难以完全干燥,容易导致粘壁。

此外,过高的进料速度会导致液滴直接落入干燥室。这是因为热空气已经饱和,高速液滴无法完全雾化,最终导致粉末产量降低。

较高的进料速率会导致液滴与热空气之间的相互作用时间不足,从而增加喷雾干燥粉末的含水量。

过高的进料速度是喷雾干燥过程中需要避免的不当操作。过高的进料速度通常是粉末粘壁、吸湿和堵塞管道的重要因素。除了会降低粉末产量外,还会给现场清理带来额外的麻烦。